Werkstoffkennwerte unter Wasserstoffeinfluss

Mit Hilfe der Bruchmechanik können die Gefahren, die von Rissen und Risswachstum ausgehen, analysiert und dabei das komplexe, auch zeitliche Zusammenwirken verschiedener Belastungsfaktoren, erfasst werden. Dadurch rückt der entscheidende Aspekt, die Vermeidung instabilen Risswachstums in den Fokus und es können kurzfristig Lösungen geliefert werden.

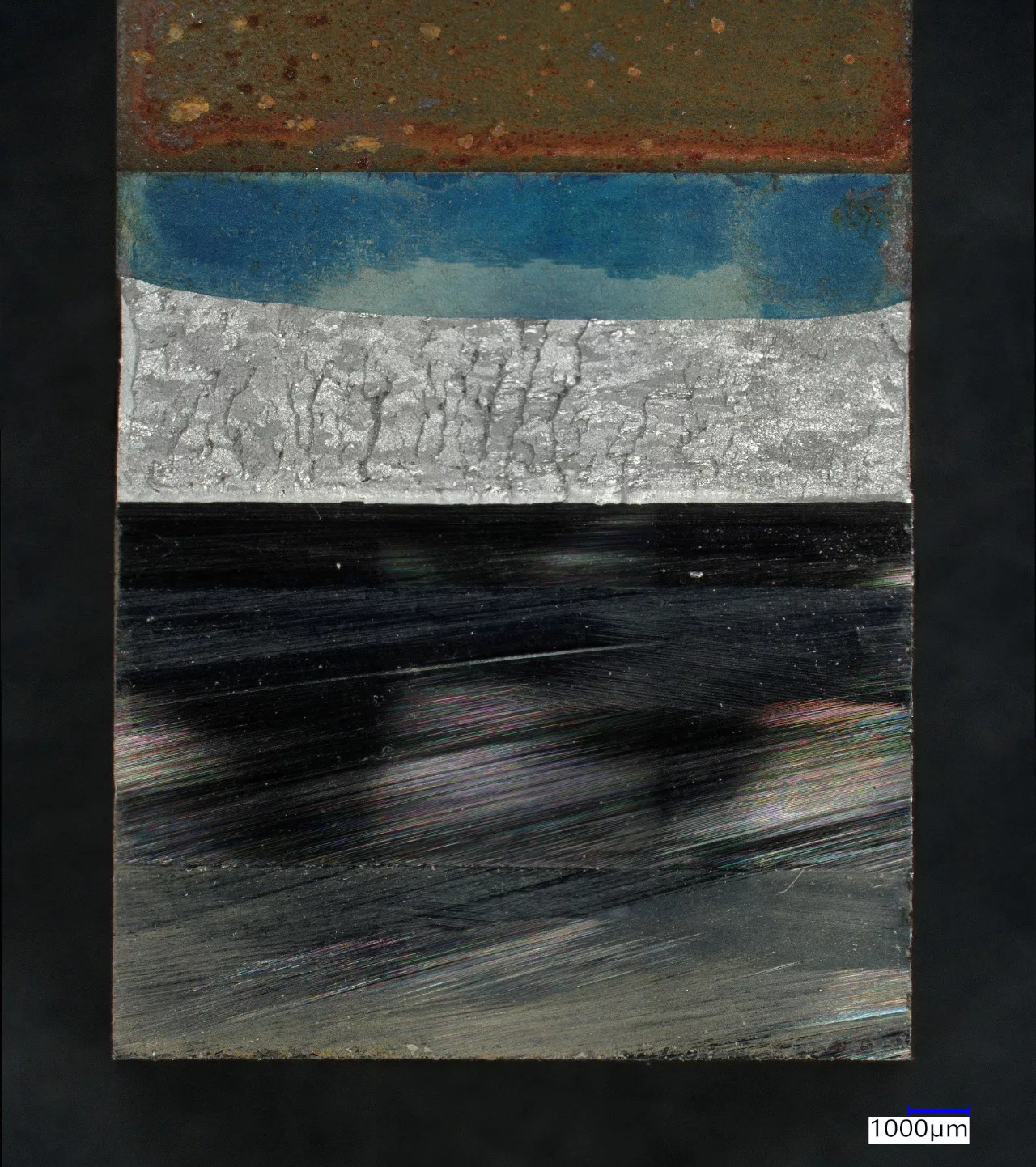

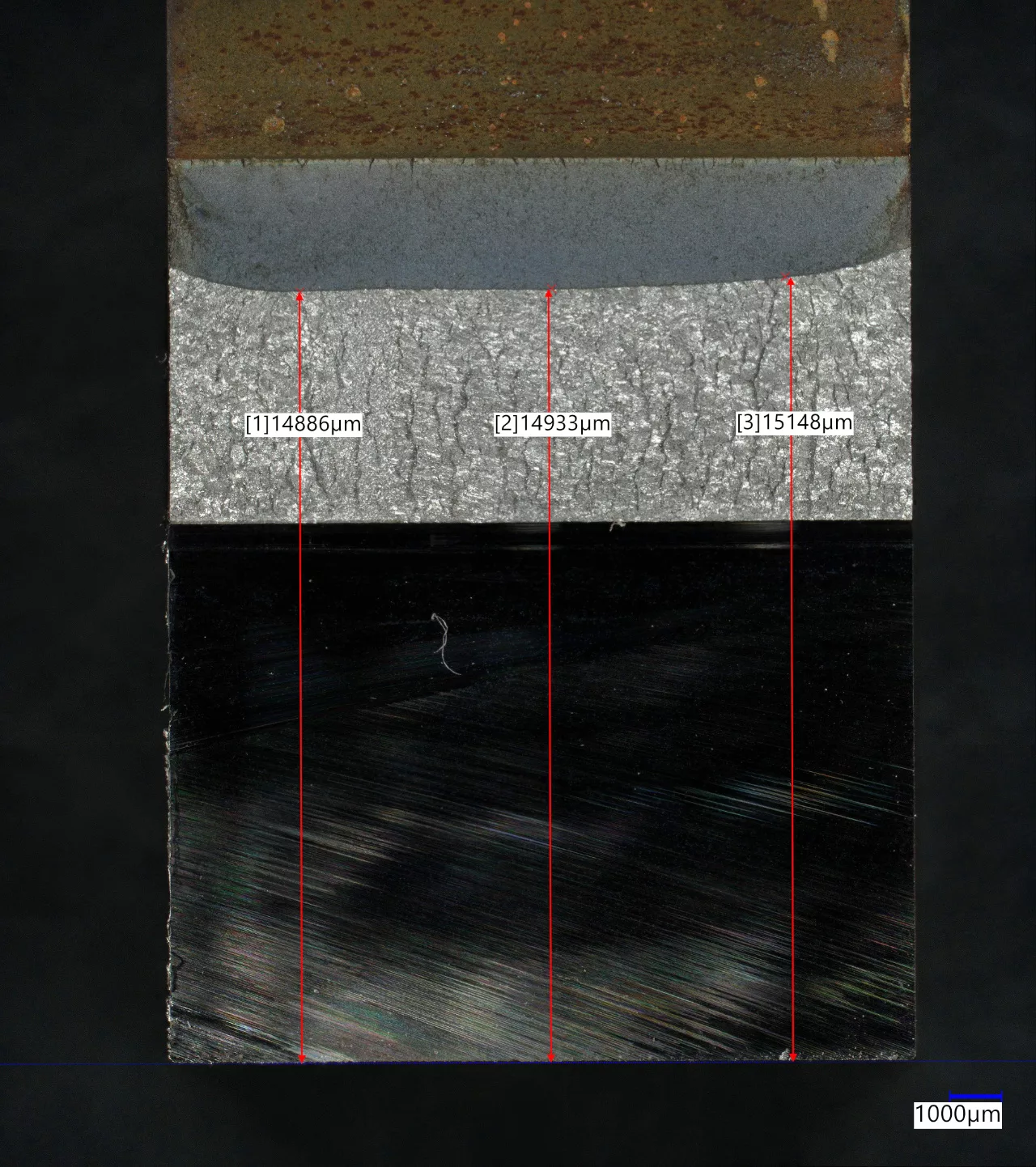

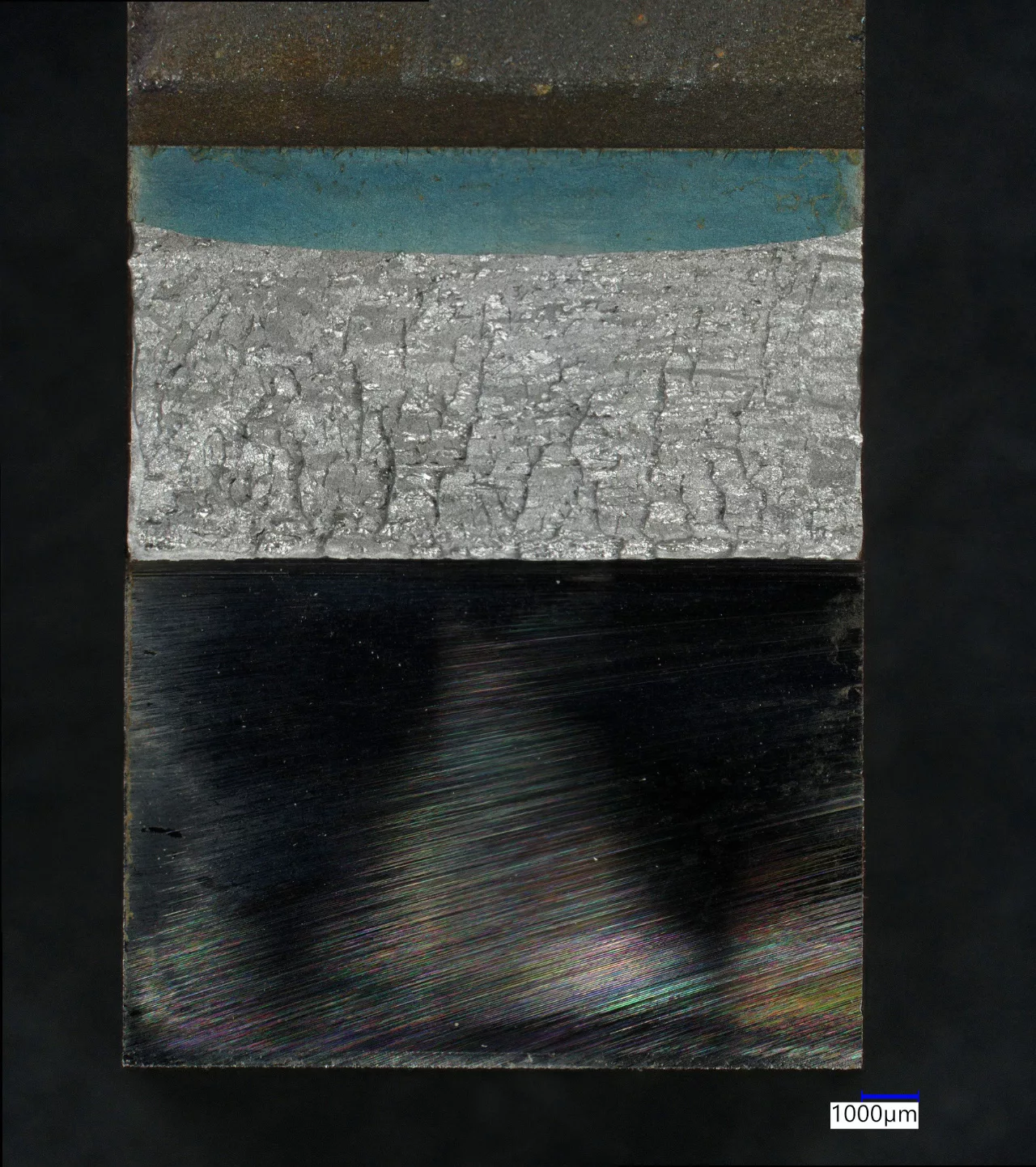

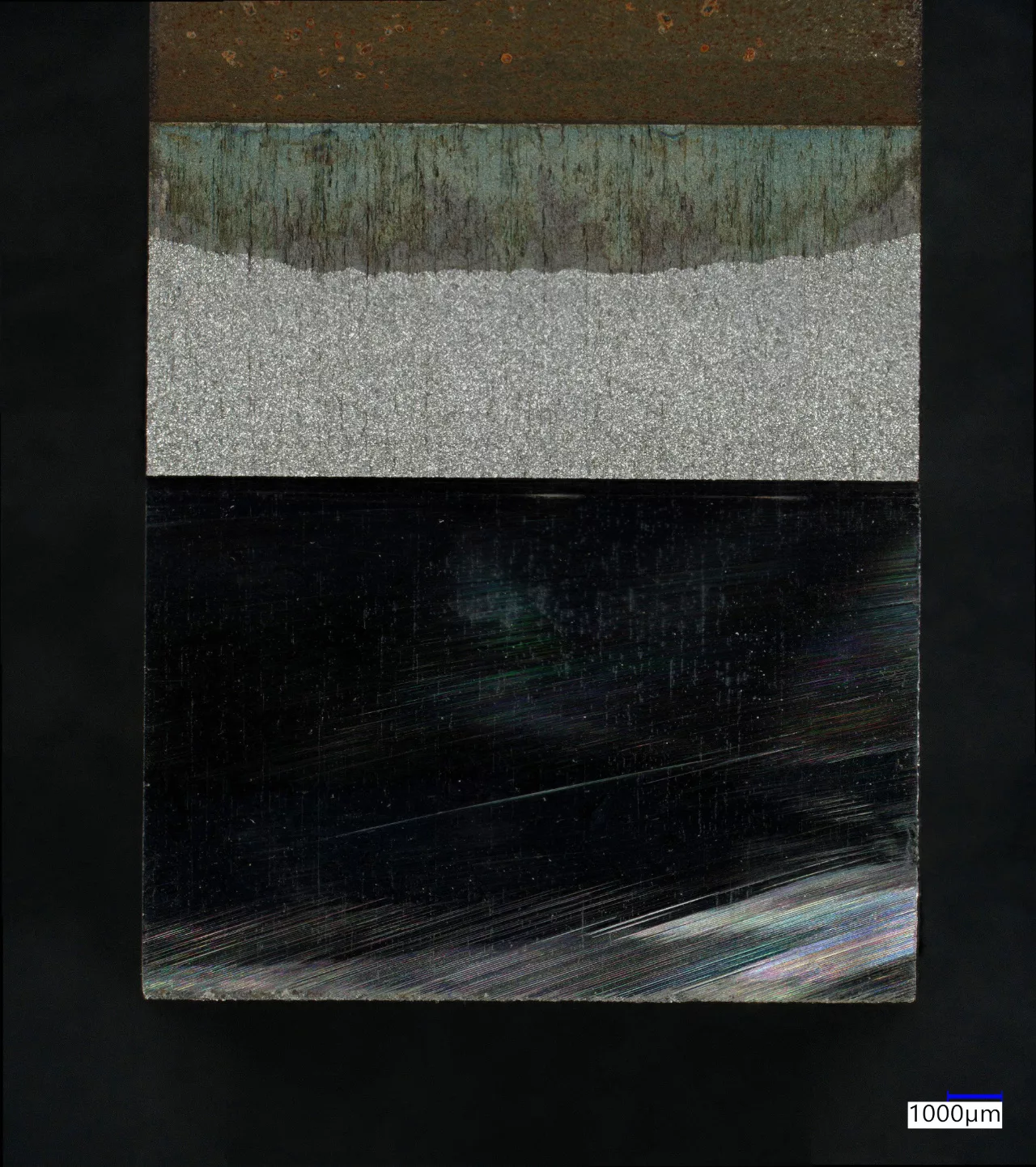

Bruchflächen von KI,H Proben nach 1000 Stunden Belastung unter Druckwasserstoff

Insbesondere bei der Verwendung von Werkstoffen in Wasserstoffmedien ist instabiles Risswachstum und sprödes Versagen eine reale Gefahr durch Wasserstoffversprödung. Dieses Gefahrenpotenzial kann durch Bruchmechanikversuche in Wasserstoff evaluiert und eingegrenzt werden. Auch für die Qualifizierung von Werkstoffen und Schweißverbindungen als „H2-qualified“ ist es möglich bruchmechanische Versuche nach internationalem Stand der Technik (z.B. ASME B31.12) sinnvoll einzugrenzen. Damit leistet die Bruchmechanik beim Wasserstoff, wie schon in anderen Hochsicherheitsanwendungen wie Kerntechnik oder Offshore Öl und Gas oder Druckgeräte einen wichtigen Beitrag zum sicheren Betrieb und zur Vermeidung von langen Stand- bzw. Ausfallzeiten.

Mehr zum Thema H2 Qualified

Bruchmechaniktests in Wasserstoffumgebung

Für Bruchmechanikversuche in Wasserstoffumgebung gibt es zurzeit zwei genormte Versuchsarten:

- Der konventionelle Versuchsaufbau mit CT- oder SENB-Probe bei dem nach ASTM E 1820 die Bruchzähigkeit oder nach ASTEM E 648 eine Rissfortschrittskurve bestimmt wird.

- Der KI,H Versuch nach ASTM E 1681-03, bei dem eine spezielle Bruchmechanikprobe unter konstante Vorspannung gesetzt und anschließend in einem Autoklav über eine vordefinierte Zeit in Druckwasserstoffatmosphäre ausgelagert wird. Dieser Versuch wird derzeit auch nach ASME B31.13 Option B gefordert.